Les matériaux composites:

5 Mars 2007

"Un matériau composite est un assemblage intime de matériaux différents non miscibles tel que l'on puisse considérer à une échelle inférieure au décimètre qu'il fait un tout indissociable."

Les matériaux composites sont donc, comme leur nom l'indique composés de plusieurs matériaux différents. Ils regroupent pêle-mèle le béton (gravier et mortier), les pneumatiques (caoutchouc et fils d'acier), l'agglomérée (sciure et colle), les fibres de carbone ou tout autre matériau similaire

Généralement, lorsque l'on parle de "matériaux composites", on désigne seulement les matériaux fibreux à base de carbone, verre... utilisées dans des applications techniques comme l'aéronautique, la construction navale légère, le domaine spatial ou encore la compétition automobile.

Dans cet article, nous décrirons uniquement les matériaux utilisés pour la construction des prototypes TIM, et ce de manière succinte. Le but n'est pas ici de faire un cours complet sur les matériaux composites, mais d'expliquer comment et à partir de quoi sont fabriqués nos véhicules.

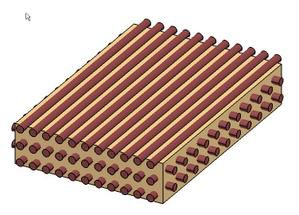

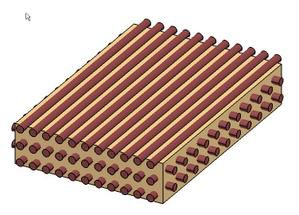

Les matériaux composites sont constitués de deux parties: la matrice et les renforts. Les renforts, qui sont en fait des fibres, assurent la solidité et la rigidité du matériau. La matrice, quant à elle, sert uniquement à maintenir les fibres solidaires les unes des autres.

Sans la matrice, les fibres sont résistantes mais restent flexibles et peuvent bouger les unes par rapport aux autres. Sans les fibres, la matrice est peu résistante.

Sans la matrice, les fibres sont résistantes mais restent flexibles et peuvent bouger les unes par rapport aux autres. Sans les fibres, la matrice est peu résistante.

La matrice maintient les fibres en place et le matériau composite devient alors rigide et résistant.

Les matériaux composites sont donc, comme leur nom l'indique composés de plusieurs matériaux différents. Ils regroupent pêle-mèle le béton (gravier et mortier), les pneumatiques (caoutchouc et fils d'acier), l'agglomérée (sciure et colle), les fibres de carbone ou tout autre matériau similaire

Généralement, lorsque l'on parle de "matériaux composites", on désigne seulement les matériaux fibreux à base de carbone, verre... utilisées dans des applications techniques comme l'aéronautique, la construction navale légère, le domaine spatial ou encore la compétition automobile.

Dans cet article, nous décrirons uniquement les matériaux utilisés pour la construction des prototypes TIM, et ce de manière succinte. Le but n'est pas ici de faire un cours complet sur les matériaux composites, mais d'expliquer comment et à partir de quoi sont fabriqués nos véhicules.

Les matériaux composites sont constitués de deux parties: la matrice et les renforts. Les renforts, qui sont en fait des fibres, assurent la solidité et la rigidité du matériau. La matrice, quant à elle, sert uniquement à maintenir les fibres solidaires les unes des autres.

Sans la matrice, les fibres sont résistantes mais restent flexibles et peuvent bouger les unes par rapport aux autres. Sans les fibres, la matrice est peu résistante.

Sans la matrice, les fibres sont résistantes mais restent flexibles et peuvent bouger les unes par rapport aux autres. Sans les fibres, la matrice est peu résistante.La matrice maintient les fibres en place et le matériau composite devient alors rigide et résistant.

Nous utilisons les matériaux suivants:

>Fibre de carbone: les fibres de carbone présentent un trés bon compromis rigidité/poids. Elles sont utilisées partout où nous avons besoin de résistance: jantes, arceaux de sécurité...

>Fibres de verre: ces fibres sont résistantes, économiques, mais plus lourdes que les fibres de carbone. Nous les utilisons pour fabriquer des moules et des outillages annexes au véhicule.

>Fibres d'aramide (Kevlar): elles présentent de trés bonnes caractéristiques en traction et en cisaillement, mais est faible en compression. le Kevlar était utilisé sur la carrosserie de TIM01.

>Soie naturelle: les fibres de soie forment des tissus trés fin qui nécéssitent peu de matrice. Elles permettent de réaliser des structures extrèmement légères. Nous utilisons la soie partout où l'emploi du carbone ne se justifie pas.

>Résine époxyde: la résine époxyde sert de matrice. C'est un matériau plastique qui se présente sous la forme de deux composés liquides. Une fois mélangés, le tout polymérise (durcit) en quelques heures. On enduit les fibres avec la résine, et aprés polymérisation on obtient le matériau composite: fibres+matrice.

Stratification:

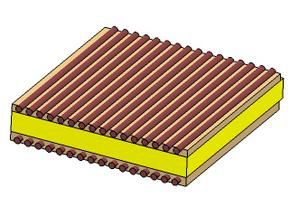

Un matériau composite n'est généralement pas composé d'une seule rangée de fibres collées entre elles. On empile des couches de fibres (appelées "plis") jusqu'à obtenir l'épaisseur désirée (qui détermine la résistance de la pièce).

Les plis sont constituées soit de fibres placées toutes dans le même sens (plis unidirectionnels), soit d'un tissage de fibres (comme pour un tissu classique).

Le sens dans lequel sont disposées les fibres est primordial: le matériau est plus beaucoup plus résistant dans le sens des fibres. En disposant des plis suivant plusieurs directions, on fabrique une pièce capable de résister à des efforts variés.

A l'inverse, si toutes les fibres sont dans le même sens, la pièce sera extrèmement résistante mais dans ce sens seulement. La stratification dépend donc de l'application à laquelle est destinée la pièce.

A l'inverse, si toutes les fibres sont dans le même sens, la pièce sera extrèmement résistante mais dans ce sens seulement. La stratification dépend donc de l'application à laquelle est destinée la pièce.

Sandwich:

La technique des matériaux sandwich permet d'obtenir des pièces ayant une trés grande rigidité en flexion pour un poids minime.

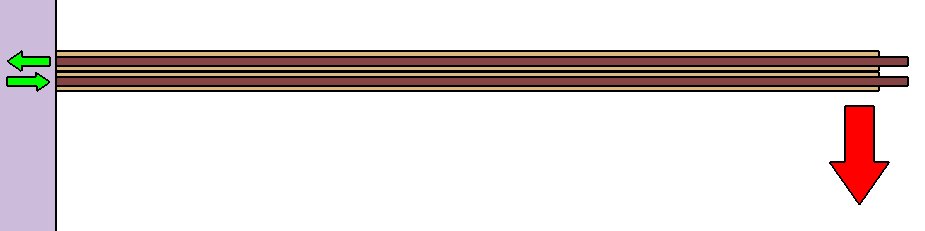

>En effet, considérons le cas suivant:

>En effet, considérons le cas suivant:

Nous avons ici deux plis de carbone de 0,2mm d'épaisseur encastrés danc un bloc. La poutre mesure 100mm de long.

Supposons que chaque couche de carbone soit capable de supporter 1000N en traction (flèches vertes). Le moment de flexion maximum admissible à la base de la poutre est alors de 0,2 * 1000 = 200N/mm.

Comme la poutre mesure 100mm de long, ces 200N/mm correspondent à un effort de flexion en bout de poutre (flèche rouge) de 200 / 100 = 2N.

Cette poutre composée de deux couches de carbone peut donc soutenir au maximum 200 grammes à son extrémité.

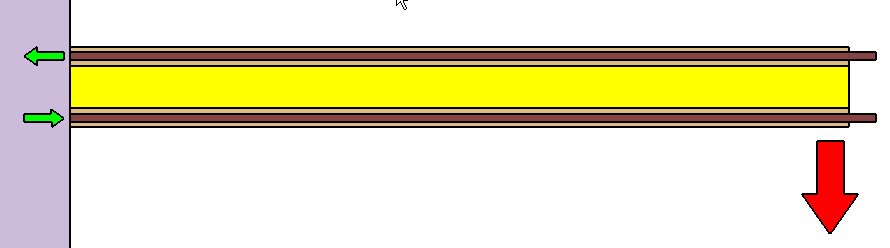

>Maintenant, insérons une plaque de polystyrène de 4mm d'épaissur entre les deux plis de carbone:

Supposons que chaque couche de carbone soit capable de supporter 1000N en traction (flèches vertes). Le moment de flexion maximum admissible à la base de la poutre est alors de 0,2 * 1000 = 200N/mm.

Comme la poutre mesure 100mm de long, ces 200N/mm correspondent à un effort de flexion en bout de poutre (flèche rouge) de 200 / 100 = 2N.

Cette poutre composée de deux couches de carbone peut donc soutenir au maximum 200 grammes à son extrémité.

>Maintenant, insérons une plaque de polystyrène de 4mm d'épaissur entre les deux plis de carbone:

Le polystyrène ne participe pas à la résistance de la poutre.

Pourtant, le moment de flexion admissible à la base de la poutre est maintenant de 4 * 1000 = 4000N.mm (résistance d'une plaque multipliée par la distance entre les plaques).

La poutre mesure toujours 100mm de long et l'effort de flexion maximal est maintenant de 4000 / 100 = 40N

Cette poutre est constituée de deux couches de carbone et d'une épaisseur de mousse de 4mm. Elle est capable de soutenir 4kg à son extrémité.

Ainsi, en ajoutant une "âme", on augmente trés fortement la résistance en flexion de la pièce sans augmenter sa masse. En effet, l'âme a une densité trés faible (on utilise souvent de la mousse ou du "nidabeille") par rapport à celle des fibres et de la résine.

Ainsi, en ajoutant une "âme", on augmente trés fortement la résistance en flexion de la pièce sans augmenter sa masse. En effet, l'âme a une densité trés faible (on utilise souvent de la mousse ou du "nidabeille") par rapport à celle des fibres et de la résine.Partager cet article

Pour être informé des derniers articles, inscrivez vous :

Commenter cet article

/image%2F1495329%2F20240403%2Fob_2eff7f_bannieresite2024.png)

/idata%2F0385799%2FStrate3.jpg)

/image%2F1495329%2F20180905%2Fob_a1b52b_p1030662.JPG)

/idata%2F0385799%2Ftrap__ze.jpg)

/idata%2F0385799%2Fau-labo%2FSoie101.JPG)