Mise en forme des composites:

22 Mars 2007

Les matériaux composites que nous utilisons sont composés de tissus (soie, fibre de carbone, fibre de verre...) et de résine. Ils deviennent rigide et résistant une fois que la résine a polymérisé ("durcit") et empêche les fibres de se tordre. Il faut donc que la pièce réalisée soit maintenue dans sa forme définitive pendant la polymérisation.

Pour ce faire, nous utilisons plusieurs techniques: pose directe, moulage au contact, et moulage au sac sous vide.

Moulage au contact:

Il s'agit des techniques de stratification les plus simples. Elles consistent soit à déposer directement les tissus sur la surface à renforcer (la pièce a déjà sa forme définitive et est recouverte de composite), soit à déposer les couches dans un moule et ainsi à obtenir une pièce indépendante du moule, lequel pourra servir plusieurs fois.

On peut voir ici la pose d'une bande de carbone sur la coque de TIM04. Cette bande est constituée de fibres toutes orientées dans le même sens, il s'agit donc d'un tissus unidirectionel.

On peut voir ici la pose d'une bande de carbone sur la coque de TIM04. Cette bande est constituée de fibres toutes orientées dans le même sens, il s'agit donc d'un tissus unidirectionel.

Ici, le composite sert à renforcer la coque, et s'adapte à sa forme. Il n'y a pas de moule, la résine utilisée colle directement la bande sur la surface. Moulage au sac sous vide:

Moulage au sac sous vide:

Ici, le composite sert à renforcer la coque, et s'adapte à sa forme. Il n'y a pas de moule, la résine utilisée colle directement la bande sur la surface.

La coque est au final renforcée de nombreuses bandes de carbone et de tissus de soie.

A droite, nous avons un exemple de moulage au contact. La coque sert cette fois de moule et la pièce obtenue, ici en fibre de verre, sera indépendante (cette pièce servira elle-même de moule pour d'autres pièces).

A droite, nous avons un exemple de moulage au contact. La coque sert cette fois de moule et la pièce obtenue, ici en fibre de verre, sera indépendante (cette pièce servira elle-même de moule pour d'autres pièces).

Les tissus sont déposés sur la surface du moule, mais ne doivent pas y adhérer, c'est pour celà que la surface est ici protégée par un film plastique.

Fabriquer des pièces suivant ces techniques est relativement simple, mais demande tout de même quelques précautions:

A droite, nous avons un exemple de moulage au contact. La coque sert cette fois de moule et la pièce obtenue, ici en fibre de verre, sera indépendante (cette pièce servira elle-même de moule pour d'autres pièces).

A droite, nous avons un exemple de moulage au contact. La coque sert cette fois de moule et la pièce obtenue, ici en fibre de verre, sera indépendante (cette pièce servira elle-même de moule pour d'autres pièces).Les tissus sont déposés sur la surface du moule, mais ne doivent pas y adhérer, c'est pour celà que la surface est ici protégée par un film plastique.

Fabriquer des pièces suivant ces techniques est relativement simple, mais demande tout de même quelques précautions:

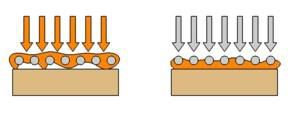

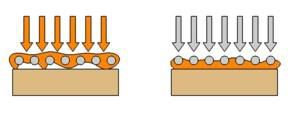

> Pour éviter de piéger de l'air dans la pièce, il faut placer la résine sur la surface avant de déposer les tissus.

A gauche, les fibres ont été posées en premier et la résine est ajoutée aprés, piégeant de nombreuses bulles d'air qu'il sera difficile d'enlever. A droite, les fibres sont posées en dernier, la résine remonte entre elles et chasse l'air naturellement.

> Dans le cas d'un moulage au contact, il faut évidemment pouvoir démouler la pièce. Pour cela on peut soit recouvrir la surface du moule d'un film plastique autodémoulant, soit la cirer avec des agents démoulants spéciaux, et, bien sûr, la forme désirée doit être démoulable.

> La quantité de résine dont on imprègne les couches de tissus doit être correctement déterminée. Trop de résine alourdit la pièce sans améliorer sa résistance. Au contraire, dans une pièce ne contenant pas assez de résine, les fibres seront mal collées entre elles, ce qui diminuera fortement la résistance. Il faut environ 100g de résine époxyde pour 50 g de carbone ou pour 100g de fibre de verre.

> La quantité de résine dont on imprègne les couches de tissus doit être correctement déterminée. Trop de résine alourdit la pièce sans améliorer sa résistance. Au contraire, dans une pièce ne contenant pas assez de résine, les fibres seront mal collées entre elles, ce qui diminuera fortement la résistance. Il faut environ 100g de résine époxyde pour 50 g de carbone ou pour 100g de fibre de verre.

Cette méthode est simple et rapide à mettre en oeuvre, et demande peu de matériel. Elle possède néanmoins plusieurs inconvénients: il est difficile de doser correctement la résine, et il y a toujours un risque de présence de bulles d'air, qui sont autant de sources de faiblesse dans la pièce. C'est pourquoi nous réservons cette technique aux pièces trop grandes ou trop fragiles pour rentrer dans un sac à vide, ou aux pièces "annexes" qui ne sont pas utilisées directement sur la voiture.

La résine époxyde que nous utilisons met 12h à polymériser.

La résine époxyde que nous utilisons met 12h à polymériser.

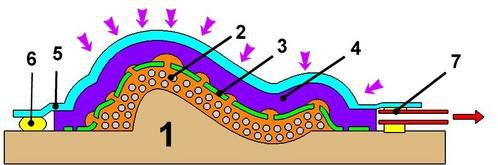

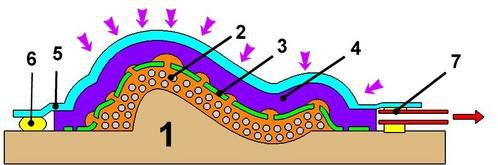

Cette technique est similaire au moulage au contact, à la différence prés que, comme son nom l'indique, l'opération est réalisée sous vide:

> Le moule (1) peut être réalisé en aluminium, en bois, en matériau composite... Il est ciré pour que l'on puisse démouler la pièce.

> On vient placer les fibres et la résine (2) directement sur la surface du moule.

> Par-dessus la pièce, on vient poser un séparateur perforé (3). Il s'agit dun film plastique percé de petits trous. Il permet de séparer la pièce du drain (4), lequel est en fait un tissus épais molletoné.

> Enfin, le tout est placé dans un sac à vide: une feuille de plastique souple et solide.

> On vient placer les fibres et la résine (2) directement sur la surface du moule.

> Par-dessus la pièce, on vient poser un séparateur perforé (3). Il s'agit dun film plastique percé de petits trous. Il permet de séparer la pièce du drain (4), lequel est en fait un tissus épais molletoné.

> Enfin, le tout est placé dans un sac à vide: une feuille de plastique souple et solide.

Le sac à vide est fixé au moule grâce à un joint (7) semblable à de la gomme adhésive. (Parfois, le sac à vide entoure tout le moule). Un tube (7) permet de connecter le sac à une pompe à vide.

Lorsque l'on démarre la pompe à vide, celle-ci commence à aspirer l'air présent dans le sac. Comme le drain est poreux, il permet d'évacuer toutes les poches d'air, même à l'autre bout du moule. La pression dans le sac devient nulle, alors qu'à l'extérieur règne la pression atmosphérique (flèches mauves). Ce déséquilibre de pression (prés d'1kg par cm2) va alors plaquer le sac contre la pièce composite et compacter celle-ci sur le moule.

Ce pressage permet en premier lieu aux tissus d'épouser la forme exacte du moule. Le second avantage est que les bulles d'air qui seraient restées prisonnières de la résine sont évacuées sans efforts. Enfin, l'excés de résine va être pressée à travers les trous du séparateur perforé et absorbé par le drain.

Sur l'image de gauche, on voit la pièce recouverte de séparateur perforé bleu. Au milieu, la pose du drain, et à droite, le tout placé dans le sac à vide vert, fermé par le joint jaune, avec le tuyau de la pompe à vide partant vers le bas de l'image.

Sur l'image de gauche, on voit la pièce recouverte de séparateur perforé bleu. Au milieu, la pose du drain, et à droite, le tout placé dans le sac à vide vert, fermé par le joint jaune, avec le tuyau de la pompe à vide partant vers le bas de l'image.

Voici la même pièce une fois le vide fait dans le sac. Les points plus foncés sont en fait la résine en excés qui passe à travers les trous du séparateur perforé.

Voici la même pièce une fois le vide fait dans le sac. Les points plus foncés sont en fait la résine en excés qui passe à travers les trous du séparateur perforé.

Sur l'image de gauche, on voit la pièce recouverte de séparateur perforé bleu. Au milieu, la pose du drain, et à droite, le tout placé dans le sac à vide vert, fermé par le joint jaune, avec le tuyau de la pompe à vide partant vers le bas de l'image.

Sur l'image de gauche, on voit la pièce recouverte de séparateur perforé bleu. Au milieu, la pose du drain, et à droite, le tout placé dans le sac à vide vert, fermé par le joint jaune, avec le tuyau de la pompe à vide partant vers le bas de l'image. Voici la même pièce une fois le vide fait dans le sac. Les points plus foncés sont en fait la résine en excés qui passe à travers les trous du séparateur perforé.

Voici la même pièce une fois le vide fait dans le sac. Les points plus foncés sont en fait la résine en excés qui passe à travers les trous du séparateur perforé. Cette méthode est plus complexe et nécessite plus de matériel. Néanmoins, elle a plusieurs avantages: la pression exercée permet de réaliser des pièces aux formes complexes sans défaut, les couches de tissus sont parfaitement compactées, et l'excés de résine est évacué, ce qui permet d'obtenir des caractéristiques mécaniques optimales.

On peut soit utiliser les mêmes tissus et résines que pour le moulage au contact, soit des tissus "préimprégnés", qui sont directement vendus imprégnés de la bonne quantité de résine. Cette résine va polymériser en 2h dans un four à 120°.

Partager cet article

Pour être informé des derniers articles, inscrivez vous :

Commenter cet article

/image%2F1495329%2F20240403%2Fob_2eff7f_bannieresite2024.png)

/idata%2F0385799%2FStrate3.jpg)

/image%2F1495329%2F20180905%2Fob_a1b52b_p1030662.JPG)

/idata%2F0385799%2Ftrap__ze.jpg)

/idata%2F0385799%2Fau-labo%2FSoie101.JPG)